段ボールやフィルムなどに印刷する際の印刷方式に、フレキソ印刷があります。

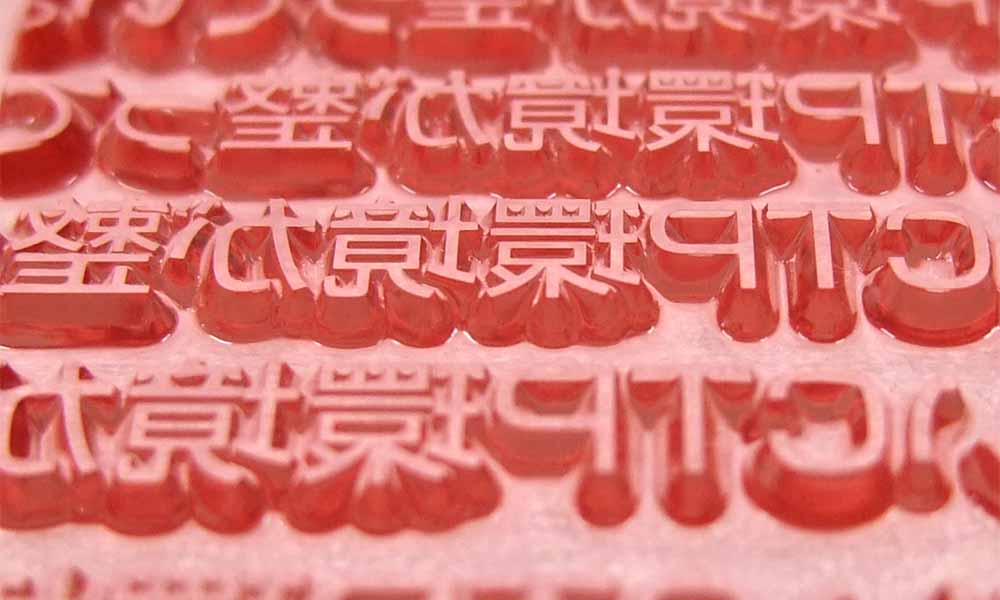

このフレキソ印刷をする際に使われる刷版がフレキソ版です。印刷される部分が凸・印刷されない部分が凹となっている凸版印刷方式の版です。判子や版画をイメージしてください。

昔のフレキソ版はゴム版を人の手で彫って作っていました。なので表現できるデザインは、かなり限られていました。

その後、材質や製版技術の進歩により、徐々に複雑なデザインが可能となり、現在ではオフセット印刷のような高精細の印刷まで出来るようになっています。

ただし、フレキソ印刷に於いて高精細な印刷を実現するためには、フレキソ版の精度と品質の高さが大変重要です。なので、緻密な版を作ることができる設備と技術が必要となります。

使用樹脂:板状感光性樹脂版

版厚:2.54mm版・2.84mm版・7mm版

サイズ:1,000mm × 1,500mm

※サイズを超える場合はご相談ください。

使用樹脂:板状感光性樹脂版

版厚:2.54mm版・2.84mm版・7mm版

サイズ:1,000mm × 1,500mm

※サイズを超える場合はご相談ください。

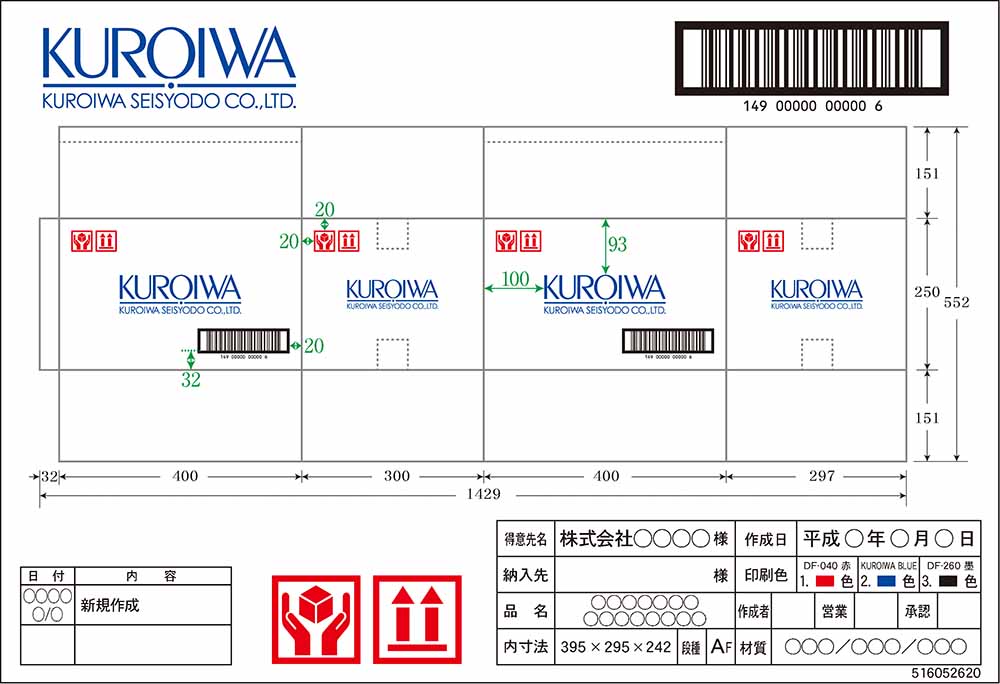

ご希望のデザイン・配置パーツ・寸法等、必要項目をご指示ください。

再現可能なデザインであるかどうか、営業担当と相談していただき、デザイン制作工程に進みます。

寸法・デザイン等、打ち合わせ内容に従ってレイアウトし、トラップ処理やバーコードの補正等フレキソ製版用のデータを作成します。

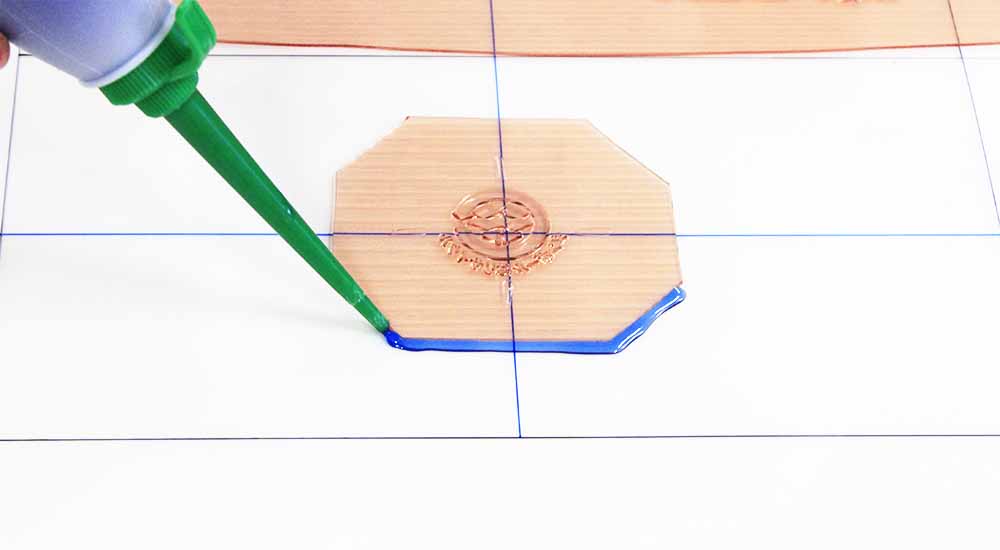

※トラップ処理とは

異なる色が隣り合わせになっているデザインに於いて、印刷の際に見当ズレをおこした場合、2色の間に隙間が空いてしまい地の色が見えてしまいます。

それを防ぐために、予め2色の間に重なる部分を付けておき、ズレた場合でも地の色が出ないようにする処理のことを言います。

見本の画像では、オレンジ色を太らせることで重ねを作っています。

出来上がったデザインを校正用の要領書にし、PDFデータでお送りします。

内容をご確認いただき、修正がございましたら修正し、印刷用のデータに仕上げます。

校了がでましたら印版の作成にはいります。

樹脂の種類によって製版工程が若干違いますが、基本的には感光性樹脂にUV光を当てることにより、UV光が当たった部分だけを硬化させます。

それ以外の部分を洗い流すことによって硬化した部分が凸版として残り、フレキソ印刷用の印版が出来上がります。

このUV光を当てる際に、当てる部分と当てない部分を分けるためにはネガが必要になります。

これにはネガフィルムを使う場合と、遮光層(ブラックレイヤー)のある樹脂版にレーザー光でイメージングし、ネガにする方法があります。

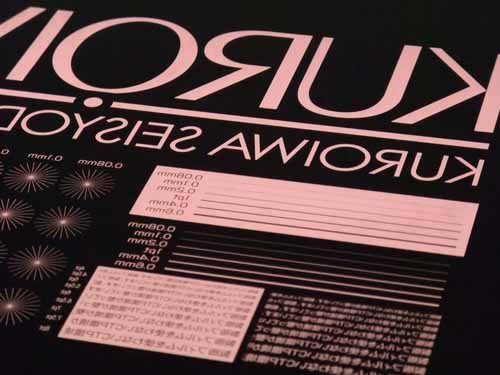

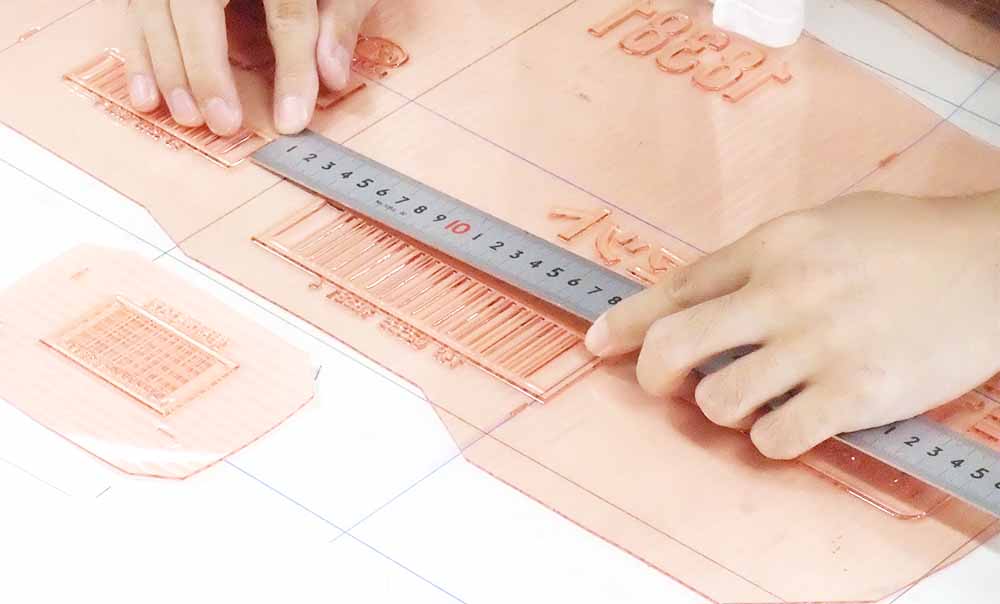

出来上がった印版をプリンケット®フィルムに貼り込む作業をします。

プリンケット®フィルムに箱の展開図面を引き、それぞれのパーツをデザイン通りの適切な位置に貼ります。

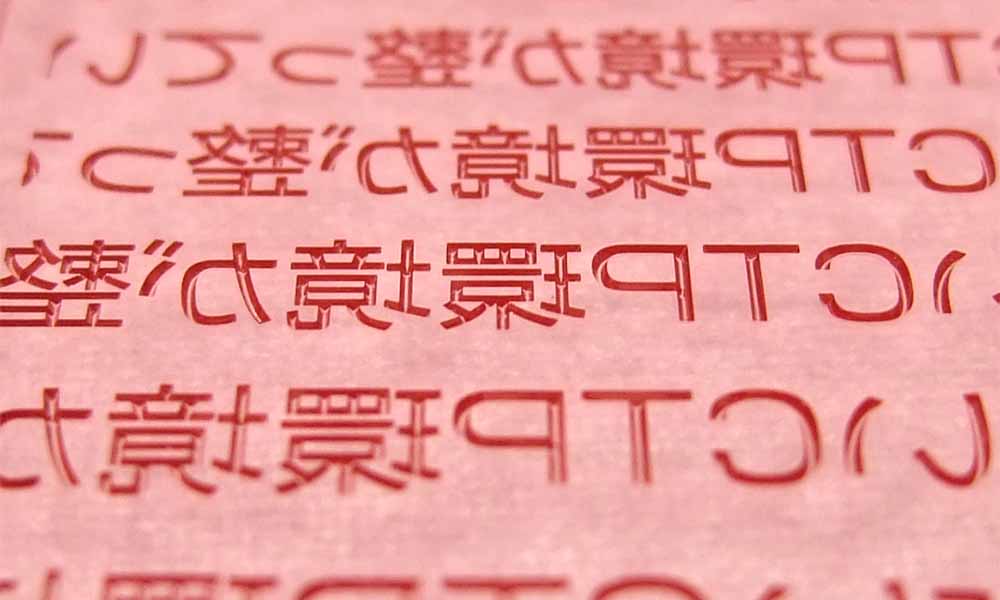

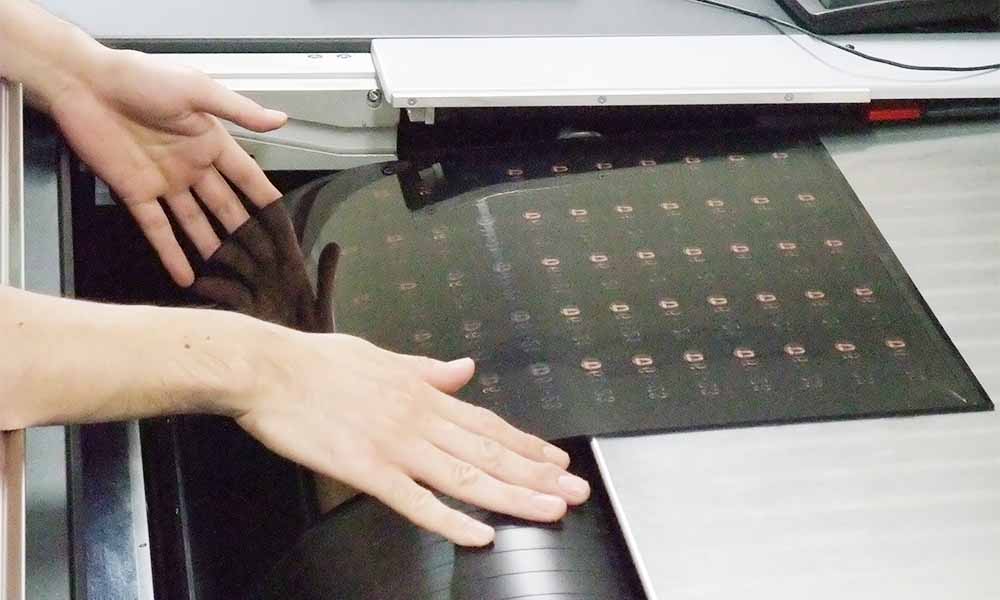

整版された印版が正しく配置されているか、版に傷が無いかなどのチェックをするためにゲラ刷りをします。

ゲラ刷り用の機械に印版をセットし、印版にインクを塗ります。

ゲラ刷り用の薄手の紙を機械にセットし機械を作動させると、印版の凸の部分に塗られたインクがゲラ紙に転写されます。

ゲラ取り機での転写は、馬楝でこすって転写させるよりも印圧が一定なので綺麗に刷ることができます。

また、多色刷りでの合わせもきちんと合います。

刷り上がったゲラ刷りのチェックをします。

印刷仕様書とゲラ刷りを照らし合わせて、印刷仕様書と同一デザインであることを確認します。

ゲラ刷りと版下を重ね合わせて、一文字一文字チェックし、内容が合っているか・版の欠けや傷はないか・貼り位置は合っているか等の確認をします。

ゲラ刷りのチェックに合格した版は、シール材で保護します。シール材を塗ることによって樹脂版とプリンケット®フィルムの間に水が入るのを防ぎます。

再度、版の表面の状態を見て、傷の無いことを確認します。

ご依頼納品日に合わせて、発送・納品をいたします。